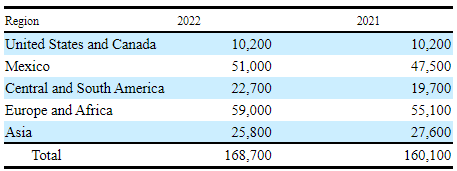

Lear Corporation, líder mundial en tecnología de automoción en E-Systems y Asientos, dio empleo a 51,000 personas en México al cierre de 2022, un alza interanual de 7.4 por ciento.

Para poner en contexto un primer negocio en México: los sistemas de distribución y conexión eléctrica enrutan las señales eléctricas y de red y gestionan la energía eléctrica dentro del vehículo para todo tipo de cadenas cinemáticas, incluidas las arquitecturas ICE tradicionales y toda la gama de cadenas cinemáticas electrificadas, apoyando la tendencia actual de la industria hacia la electrificación.

Los componentes clave de los sistemas de distribución y conexión eléctrica incluyen mazos de cables, terminales y conectores, sistemas de conexión de baterías de alto voltaje y componentes de ingeniería tanto para las arquitecturas ICE como para las cadenas cinemáticas electrificadas que requieren la gestión de un mayor voltaje y potencia.

Asimismo, los mazos de cables, junto con los sistemas de conexión, conectan todos los dispositivos eléctricos y electrónicos del vehículo entre sí y/o con una fuente de alimentación.

En particular, los mazos de cables de Lear proporcionan distribución de energía de baja tensión (12 voltios y 48 voltios) y de alta tensión (60 voltios – 800 voltios).

Mientras que los mazos de cables de baja tensión se utilizan en todos los vehículos ligeros, los mazos de cables de alta tensión se utilizan en vehículos con cadenas cinemáticas electrificadas.

Lear

Los conjuntos de mazos de cables son una colección de circuitos individuales fabricados a partir de cable en bruto y aislado, que se corta automáticamente a la longitud deseada y se termina durante el proceso de fabricación.

Los circuitos individuales se ensamblan entre sí, se insertan en conectores y se envuelven o pegan con cinta adhesiva para formar conjuntos de mazos de cables.

El proceso de ensamblaje requiere mucha mano de obra, por lo que la producción de Lear suele realizarse en plantas de bajo coste en México, Honduras, Brasil, Europa del Este, África, China y Filipinas.

Por otro lado, los sistemas de conexión de baterías de alto voltaje consisten en componentes y conjuntos estampados y moldeados que proporcionan conexiones entre las celdas de la batería, desde el paquete de baterías a la arquitectura eléctrica del vehículo y entre otros componentes eléctricos dentro del paquete de baterías de alto voltaje.

Los sistemas de conexión de baterías de alto voltaje pueden variar en tamaño y diseño para adaptarse a diversas arquitecturas de baterías de alto voltaje y permitir paquetes de baterías de tren motriz electrificados seguros y eficientes.

Los productos específicos incluyen placas de conexión entre celdas, barras colectoras y sistemas de conexión de baterías principales.

Estos productos se fabrican mediante procesos altamente automatizados, como estampado, doblado, moldeado y montaje.

En cuanto a Lear, sus capacidades consolidadas en sistemas de conexión y componentes de ingeniería facilitan su capacidad para fabricar estos productos.

Sus sistemas de conexión de baterías de alta tensión se fabrican en Alemania, Estados Unidos, República Checa, México y China.

Los principales insumos de materiales para su negocio de sistemas de conexión de baterías de alto voltaje incluyen metales, como cobre, aluminio y acero, y diversas resinas.

Unidades de desconexión de baterías

En su segmento E-Systems, la empresa diseña, desarrolla y fabrica BDU.

Estos productos controlan toda la energía eléctrica que entra y sale de la batería de alto voltaje de los vehículos electrificados.

Más de 14 años de experiencia en BDU y sus conocimientos en áreas integrales para el rendimiento de las BDU, como la gestión térmica y energética y la integración de la arquitectura eléctrica, han contribuido a la consolidada posición de Lear en el mercado y a su capacidad para suministrar BDU de forma eficaz y competitiva.

Las BDU son aplicables a todos los vehículos de propulsión electrificada, pero el tamaño, la complejidad y la configuración de las BDU pueden variar mucho en función de los requisitos de potencia de cada plataforma de vehículo.

Las BDU de Lear se fabrican actualmente en México, China y Marruecos, y se prevé la apertura de una nueva planta en Estados Unidos en 2023.

Entre los principales insumos de sus BDU se incluyen metales como el cobre y el aluminio, diversas resinas y componentes de potencia como fusibles, fusibles electrónicos y contactores.

Otros productos electrónicos

En su segmento E-Systems, la empresa diseña, desarrolla, proyecta y fabrica otros productos electrónicos que controlan diversas funciones y la distribución de energía dentro del vehículo.

Su oferta de productos electrónicos incluye módulos de control de zona, módulos de dominio de carrocería y unidades de distribución de energía de baja y alta tensión.

Estas unidades suelen adquirirse con software integrado para gestionar las funciones del vehículo, controlar la distribución de energía y garantizar la conexión a la red del vehículo.

Lear ensambla estos módulos utilizando equipos especializados de colocación en superficie de alta velocidad y procesos de ensamblaje en México, Europa, norte de África y China.

Perfil

Lear Corporation suministra sistemas completos de asientos, componentes clave de asientos, sistemas completos de distribución y conexión eléctrica, unidades de desconexión de baterías y otros productos electrónicos a los principales fabricantes de automóviles del mundo.

Lear cuenta con 253 centros de fabricación, ingeniería y administración en 37 países.

La empresa sigue desarrollando su negocio en todas las regiones productoras de automóviles del mundo, tanto orgánicamente como a través de adquisiciones complementarias.

También sigue reestructurando su huella de fabricación para optimizar su estructura de costes, con 67% de sus instalaciones de fabricación y 86% de sus empleados ubicados en países de bajo costo.

![]()